Discover the brands and technologies from our business units Adhesive Technologies and Consumer Brands.

Экономия энергии при производстве

Выбросы парниковых газов, в частности, углекислого газа (CO2), приводят к изменению климата нашей планеты и становятся причиной одной из самых острых проблем, с которыми когда-либо сталкивалось человечество. Эти выбросы образуются при сжигании ископаемого топлива для получения энергии. Компании могут внести свой вклад в решение проблемы глобального потепления, переключившись на возобновляемые источники энергии, а также повысив эффективность своих производственных процессов. Ниже мы разберем три примера с трёх разных континентов, на которых покажем, как мы сокращаем потребление энергии на наших заводах по всему миру.

Глобальное изменение климата – это общемировая проблема, которая может иметь драматические последствия для всех жителей планеты. Именно поэтому люди и организации по всему миру должны предпринять решительные меры для немедленного решения этой проблемы. Руководствуясь этими соображениями, Организация Объединенных Наций поставила четкую цель по ограничению повышения температуры на нашей планете в рамках Парижского соглашения об изменении климата. В компании Henkel мы воплощаем эту цель в жизнь и стремимся к 2040 году стать «климатически позитивной» компанией. Наши усилия по достижению этой цели охватывают всю цепочку создания ценности и начинаются с наших собственных производственных площадок, где мы намерены сократить выбросы углекислого газа на 65 процентов к 2025 году и на 75 процентов к 2030 году (от базового уровня 2010 года). Мы предпринимаем меры по сокращению потребления энергии на всех наших предприятиях по всему миру, в том числе проектируем экологически безопасные производства, делаем наши процессы более эффективными, переходим на возобновляемые источники энергии и многое, многое другое.

Инициативы по уменьшению выбросов углекислого газа на заводах в России

В России у Henkel 11 заводов, и все они построены или модернизированы с применением технологий, направленных на сокращение потребления ресурсов: это энергоэффективные строительные материалы, энергосберегающие световые решения, технологии по рециркуляции тепла, воды.

Henkel Россия ведет активную работу по сокращению выбросов углекислого газа (CO2) на своих заводах. Так, с марта 2020 Ногинский завод отказался от дизельного топлива и перешел на более экологичный газ. Такой подход позволит сократить выбросы углекислого газа (СО2) на более чем 450 тонн в год. А совместно с компанией CHEP реализован проект по внедрению многооборотных паллет. В перспективе проект позволит сократить потребление древесины на 1,3 тыс. м3 и эмиссию углекислого газа (СО2) до 1,5 тыс. тонн.

Самая первая производственная площадка компании в России – завод по производству чистящих и моющих средств в Энгельсе – производит более 90 тыс. тонн продукции в год. Для контроля и сокращения выбросов углекислого газа (CO2) в окружающую среду на заводе ведется еженедельный контроль выбросов с привлечением независимой государственной лаборатории, установлены газоочистные установки и пылеулавливающие фильтры, замена которых всегда производится своевременно. Комплекс применяемых мер позволил снизить количество выбросов углекислого газа (СО2) в атмосферу на 40% за последние 8 лет.

Проектирование энергоэффективного производства для предприятия в Куркумбе, Индия

Наш подход к повышению эффективности энергопотребления на производственных площадках начинается еще на этапе проектирования новых предприятий. Например, завод Henkel в Куркумбе, Индия, был изначально спроектирован таким образом, чтобы оказывать минимальное воздействие на окружающую среду с соблюдением самых высоких стандартов в области устойчивого развития. Планировка производственной площадки разрабатывалась в соответствии с концепциями бережливого производства, которые позволяют оптимальным образом организовать материальные потоки для повышения производительности, минимизации отходов и сокращения выбросов. Наряду с высокоэффективным оборудованием, на предприятии используются цифровые технологии для оптимизации процессов, а цеха оснащены интеллектуальными системами вентиляции, кондиционирования и освещения. Крыша фабрики покрыта 7000 квадратных метров солнечных панелей, которые генерируют более 1 000 000 киловатт-часов энергии и ежегодно экономят около 800 тонн выбросов углекислого газа. В ближайших планах компании – добавить солнечные панели и дополнительно закупать солнечную энергию от внешнего поставщика. Благодаря своему энергоэффективному дизайну, завод является одним из немногих в мире предприятий химического производства, получивших сертификат LEED Gold от Совета по экологическому строительству США (US Green Building Council).

Завод в Куркумбе открылся в 2020 году и является крупнейшим производством клеев в Индии, которое предлагает высокоэффективные решения для различных отраслей.

Оптимизация производственных процессов на заводе в Дюссельдорфе, Германия

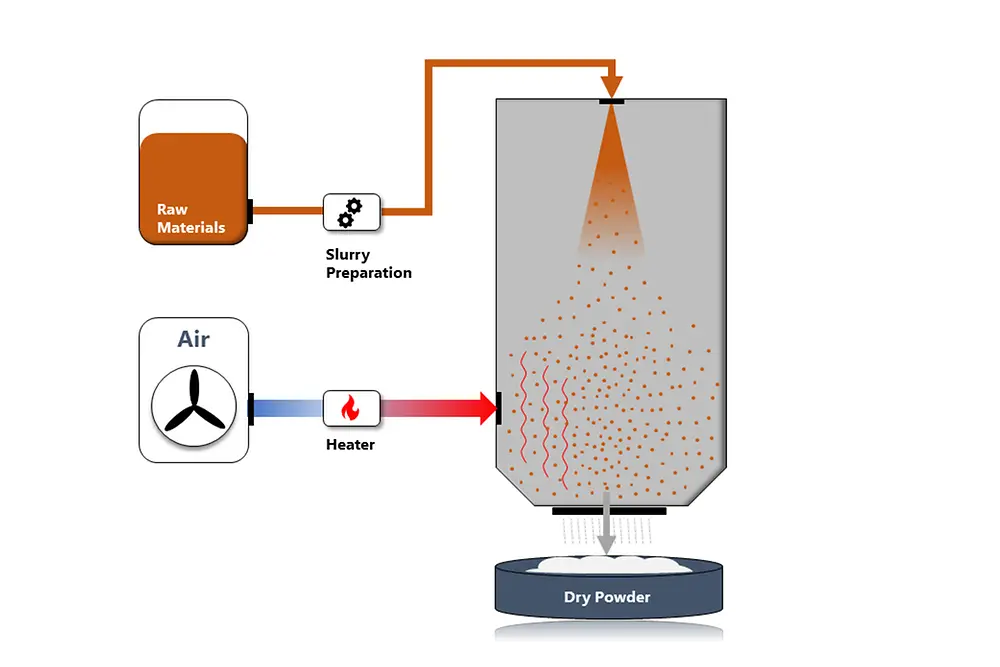

Кроме того, мы принимаем меры для экономии энергии на уже давно эксплуатируемых объектах, например, на нашем предприятии рядом с головным офисом компании в Дюссельдорфе, Германия. В частности, в 2019 году компания модернизировала распылительную сушильную башню. Эта башня используется для производства порошка, составляющего основу для многих наших средств для стирки. На сушку, осуществляемую с помощью этой башни, приходится более трети всей энергии, потребляемой нашим бизнес-подразделением Laundry & Home Care в Дюссельдорфе. Специалисты Henkel установили дополнительные датчики внутри и снаружи башни, чтобы собирать больше данных, и теперь эта информация доступна в глобальной цифровой системе компании Digital Backbone. Это позволяет повышать эффективность процессов и сравнивать различные параметры производственных площадок по всему миру. После успешного пилотного проекта в Дюссельдорфе Henkel внедряет подход с активным использованием данных на всех заводах, которые производят стиральные порошки с помощью распылительных сушилок. Это позволяет выявлять возможности для дальнейшего повышения эффективности энергопотребления за счет анализа данных на своих объектах, а также за счет сравнения этих данных с другими нашими объектами по всему миру.

Альтернативные источники энергии на предприятии в Боготе, Колумбия

На косметическом производстве компании в Боготе, Колумбия, удалось на 5 процентов сократить потребление энергии за счет перевода всего предприятия на светодиодные лампы. Вдобавок к этому компания ввела замкнутую систему магистралей для транспортировки нагретой воды, которая используется для производства средств по уходу за волосами и телом, что потенциально позволит сократить выбросы углекислого газа на 33 тонны в год. Компания также планирует установить солнечные панели на крыше предприятия площадью 8000 квадратных метров и использовать цифровые технологии для непрерывной оптимизации производственных процессов и дальнейшего повышения общей эффективности нашего.

Предприятие Henkel в Боготе, Колумбия, было запущено в 1993 году. Здесь работает около 470 сотрудников, которые производят красители для волос, средства по уходу за волосами и дезодоранты для клиентов во всем регионе Латинской Америки.